Qualitätssicherung in Fertigungsanlagen

Die industrielle Produktion wird immer schneller und komplexer. Dabei stets eine gleichbleibend hohe Qualität zu gewährleisten, ist eine große Herausforderung für Unternehmen der Fertigungsindustrie. In einem Förderprojekt entwickeln die Mittelständler Hiersemann Prozessautomation GmbH und INTEC International GmbH gemeinsam mit einem Forschungspartner ein softwarebasiertes Tool, das mit Hilfe von Methoden des maschinellen Lernens die Fertigungsqualität hochpräziser Bauteile sichert.

Maschinelles Lernen gilt aktuell als Treiber der KI-Entwicklung. Computersysteme werten dabei mit Hilfe von Algorithmen große Datenmengen aus, erkennen darin Muster und lernen, Probleme zunehmend selbständig zu lösen – ohne dass einzelne Schritte programmiert werden müssen. Integriert man Verfahren des maschinellen Lernens in Produktionsprozesssteuerungen, lassen sich Prozesse zur Sicherung der Produktqualität online steuern. Eine besondere Herausforderung liegt dabei in der Integration eines solchen Systems in bestehende, komplexe Fertigungslinien mit heterogen aufgebauten Automationsanlagen, Informations- und Kommunikationssystemen.

Eine entsprechende KI-basierte Lösung für den Mittelstand entwickeln aktuell der sächsische Mittelständler Hiersemann Prozessautomation GmbH, die INTEC International GmbH, ein Spezialist für Industrieautomation und Embedded Systems aus Hechingen, und das Fraunhofer Institut für Werkzeugmaschinen und Umformtechnik in Chemnitz. Das bis 2022 laufende Projekt QuinDa-ML wird vom Bundesforschungsministerium im Rahmen der Initiative KMU-innovativ mit knapp einer Million Euro gefördert.

Qualität der Bauteile frühzeitig korrigieren

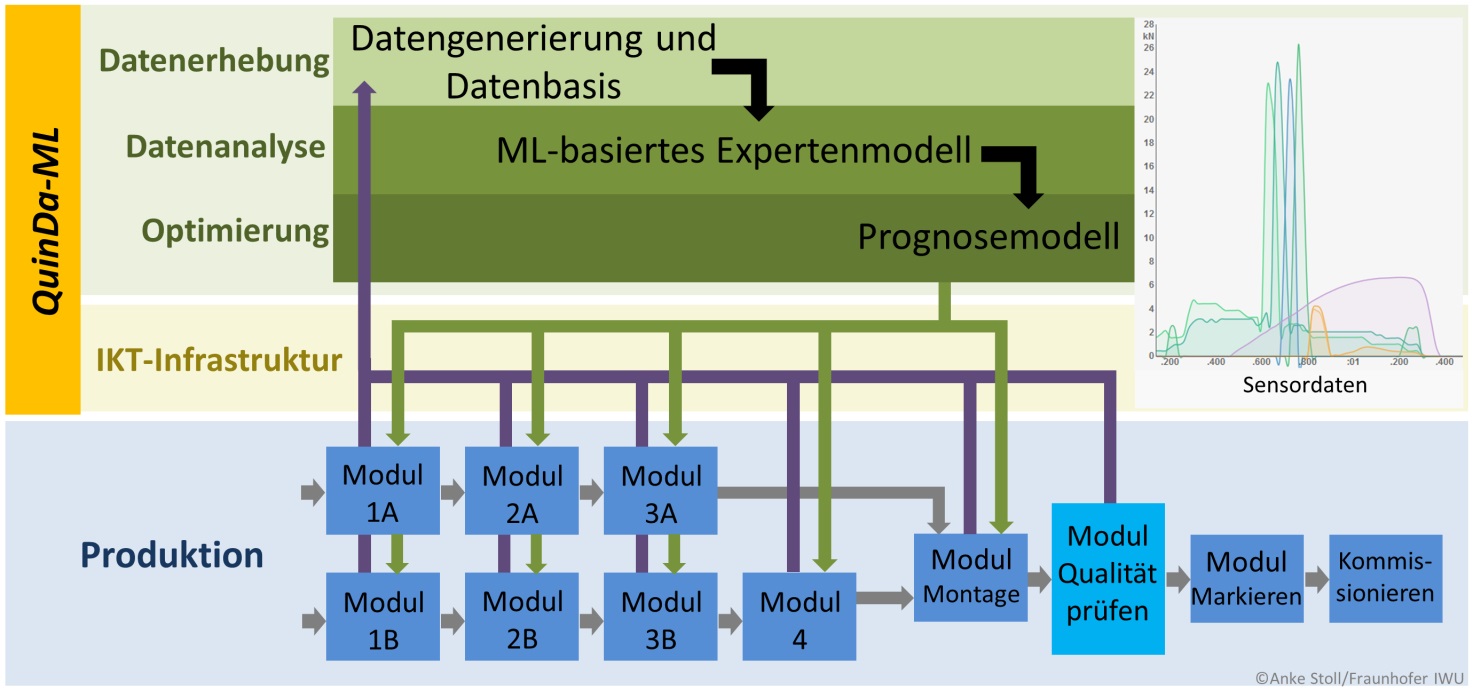

Kern des Projekts ist die Entwicklung eines Baukasten-Systems mit den Hauptkomponenten Datenerhebung, Datenanalyse und Optimierung sowie IKT-Infrastruktur. In der Datenerhebung werden Prozessdaten – beispielsweise geometrische Abmessungen, Oberflächenbeschaffenheiten oder Kraftmomente bei der Herstellung von Bauteilen – an den verschiedenen Fertigungsstationen mit eindeutiger Bauteilzuordnung aufgezeichnet. Dabei kommen maschinelle Lernverfahren aus dem Bereich des überwachten Lernens zum Einsatz, um Verknüpfungen zwischen Qualität und Prozessparametern automatisiert zu erkennen. Dies ermöglicht zukünftig schon im Fertigungsprozess, die finale Bauteilqualität zu prognostizieren und somit auch Prozessparameter noch folgender Fertigungsschritte zu korrigieren.

Die errechneten Prozessanpassungen werden dadurch noch im selben Fertigungsdurchlauf integriert, so dass deutlich weniger Ausschuss produziert wird. Die gezielte Aufteilung der Komplexität der Prozess- und Qualitätsdaten und Verfahren zur Qualitätsprognose und -verbesserung auf anlagennahe Systeme (sogenannte Smart Devices) und übergeordnete Systeme (z. B. Anlagensteuerung, Cloud) stellt eine informationstechnische Neuheit dar. Die Datenhoheit verbleibt beim Anlagenlieferer.

Fakten zur Anwendung

Sensorik und Kommunikation

Mensch-Maschine-Interaktion und Assistenzsysteme

- Intelligente AssistenzsystemeIntelligente AutomatisierungQualitätskontrolle

Hiersemann Prozessautomation GmbH

KMU

Website

INTEC International GmbH

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU